传统产业是不是落后产能?——来自辽宁传统产业的一线观察

近段时间,以人工智能企业为代表的“杭州六小龙”接连出圈,引发海内外的高度关注。新兴产业的新技术、新概念令人目不暇接之际,冶金、石化、装备制造等传统产业似乎很难与之“争夺眼球”。

缺少曝光率的传统产业是否已经是“技不如人”的落后产能?带着这个问题,人民网记者日前走访了辽宁老工业基地的部分传统产业企业,发现刻板印象中的“傻大黑粗”正发生惊艳的转变,传统产业同样涌动着新质生产力的澎湃动能。

向高端——“老家底”被激活

在鞍钢集团辽宁本钢板材冷轧总厂第三冷轧厂车间,全长301米的生产线上,轧机轰鸣,机械臂挥舞,钢带如银龙般在生产线中穿梭。在3300吨的压力下,钢带被“擀”成2150毫米的超宽幅汽车钢板。

本钢板材冷轧总厂第三冷轧厂车间。人民日报记者 胡婧怡摄

“这是全球最宽的汽车钢,原来汽车厂用两张钢板焊接起来才能达到的宽度要求,这里的超宽钢板一张就能实现。”第三冷轧厂生产作业区作业长顾忠帅告诉记者,这种钢板在提升安全性能的同时,还能为汽车减重10%—15%。

始建于1905年的本钢,是新中国最早恢复生产的钢铁企业之一。新中国自己设计制造的第一批枪、第一门炮、第一辆解放牌汽车、第一颗返回式卫星、第一枚运载火箭和第一艘核潜艇上,都使用了本钢的钢材。

今天的本钢仍然在创造着诸多第一。在它60多个品种、7500多个规格的系列产品里,高附加值和高技术含量产品比例达到80%以上,远销多个国家和地区。

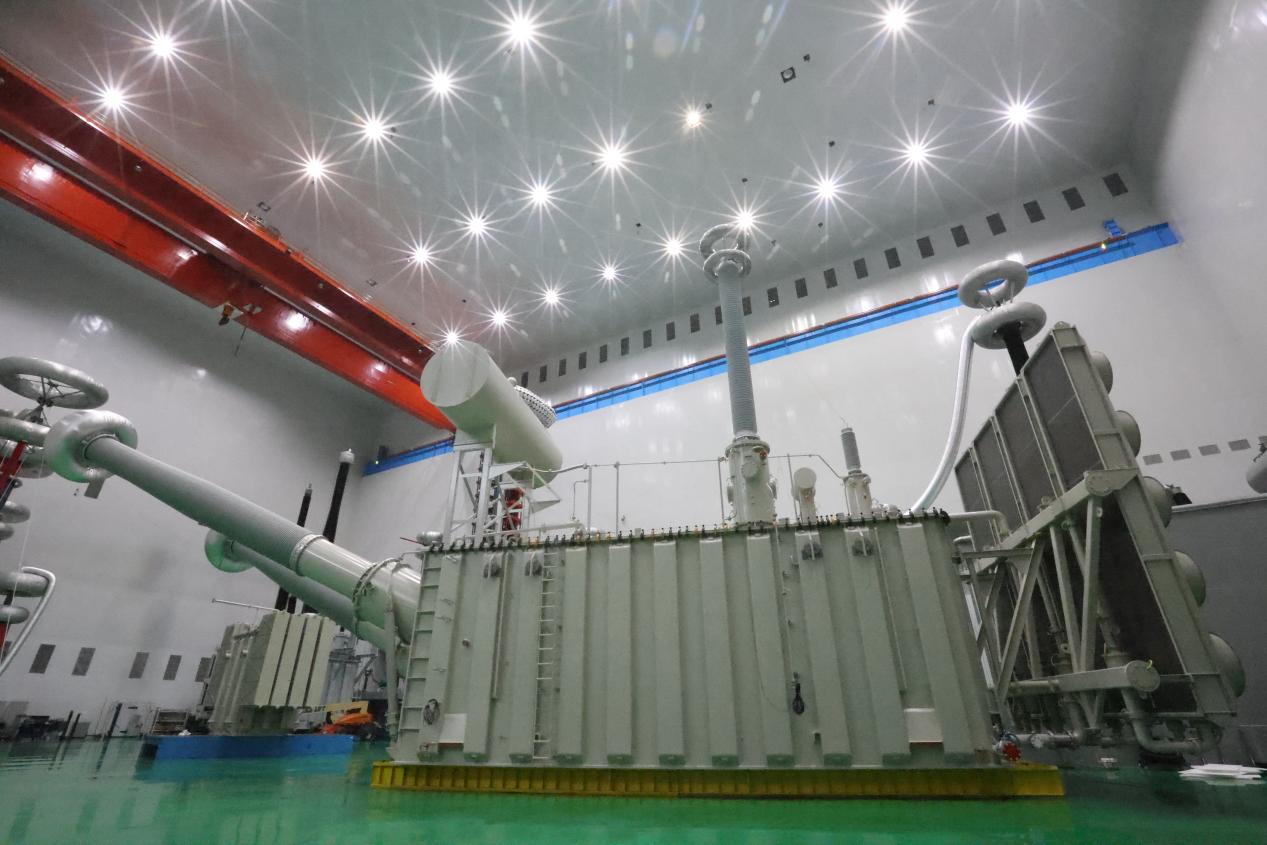

正在装配中的±800千伏特高压换流变压器。人民网记者 汤龙摄

电装集团沈变公司装配车间,员工们正在组装一台特高压换流变压器。这台高达14米的“大国重器”,完成装配与试验后即将发往湖北大冶,为“金上—湖北特高压输电工程”保驾护航。

中国的水能、煤炭等资源多集中在西部,能源需求多集中在东中部,若没有特高压输电技术作为电力高速公路,很多电就会困于当地。正是有沈变公司这一类企业生产的“大国重器”,西电东送才能从蓝图变为现实。

在辽宁,很多传统制造业企业正在悄然走向高端化发展:沈鼓集团研制出我国首台LNG船用低温离心压缩机,全球首款四座氢内燃飞机原型机在沈阳首飞,辽河油田自主研发的世界首座电热熔盐储能注汽试验站投用……一个个高端产品不断填补空白、打开市场,辽宁传统制造业的“老家底”被激活,一条条高质量发展的“新赛道”渐次伸展。

向智能——老工厂“更聪明”

高端化是传统制造业转型的方向,而智能化则是高端化的加速器。在传统领域,智能化改造正赋予制造业全新的生命力。

“转运工”是背驮式AGV、无人叉车;“检验工”是AI融合工业相机;“仓库管理员”是5G智能系统……这样一幕充满科技色彩的场景,发生在辽宁本溪市一家有70多年历史的老厂里。

本溪工具股份有限公司厂房内,背驮式AGV承担起转运工作。人民网记者 周颂雪摄

作为典型的离散型工业制造企业,由于生产工艺的差异化,各产线之间存在数据互通、物料运输等众多问题,这家企业不得不重新考虑发展模式——

被动“老去”,还是主动“涅槃”?

本溪工具股份有限公司最终选择联合辽宁移动开展基于“智改数转网联”的数字化转型。

“通过1年时间的需求深耕及方案优化,我们为企业量身打造了无人转运方案,同时在跨环节物料转运、生产工具保养、仓库科学管理多个领域开展智能化改造。”辽宁移动项目负责人表示。

传统质检模式,2名质检员需要检查32条产线,使用游标卡尺进行测量,效率和精准度都相对较低。“现在通过光源投影进行图像放大后再采集数据解决检验精度问题,次品率降低了超90%。” 辽宁移动项目负责人介绍说。

在智能化升级的过程中,工厂变得越来越有智慧,老企业不断学会新本领。

——有着90年历史的沈鼓集团,通过数字化车间建设,链上工业互联网的“沈鼓云”,每年节约190万张图纸,叶轮等核心零部件加工效率提升28.2%;

——成立97年的抚顺石化,建立了安全监控物联网系统,实时预警泄漏和火灾风险,企业能耗降低10%,事故率下降60%,成为东北地区化工智能化标杆;

——创立120多年的大连船舶重工,部署了激光切割机器人和自动焊接系统,构建船舶设计协同平台,实现三维模型实时共享与修改,船舶建造周期缩短了20%,入选“国家级工业互联网示范平台”。

“家有一老,如有一宝!”在辽宁,为数众多的老工厂、老企业为工业互联网、人工智能、机器人等新技术、新设备提供了广阔的应用场景。去年,辽宁省工业技改投资同比增长17.1%。全省新增省级数字化车间、智能工厂212家,全省规上工业关键工序数控化率和数字化研发设计工具普及率分别达到了64.8%和82.2%,均高于全国平均水平。

向绿色——“颜值”与“产值”兼备

石化和制药,是传统产业中的排放和能耗大户,但在对大连恒力石化和沈阳东北制药这两家企业的采访中,记者发现绿色发展的底色在这里愈加亮眼。

制药行业在创造巨大经济效益的同时,也因其高环境风险成为环保重点监测行业之一。医药制造企业如何实现绿色低碳转型?在东北制药细河原料药厂区内,架设的全密闭集气管网就是答案。

“通过开发甲醇全生命周期管理,不仅减少了高浓度甲醇尾气的排放,还为企业创造了不小的经济效益。”东北制药201分厂副厂长赵志远介绍,“仅此一项,年节约甲醇近620吨,实现经济创效148万元。”

赵志远口中的甲醇全生命周期管理,就是将生产过程中的“废弃物”转化为资源增值点:前端将浓度低的甲醇转化为污水处理的碳源;中端采用多效蒸馏技术对高浓度的甲醇进行回收,重新用于维生素C的生产;末端剩余尾气则送入锅炉或RTO焚烧装置进行处理。

在实现资源循环利用、降低污染物排放的同时,东北制药积极开发清洁能源,实现降本增效与低碳转型的“双向奔赴”。

2023年,东北制药在厂区投资建设10万平方米的光伏项目并网发电,项目运行首年就节省电费超138万元,助力企业年均减少二氧化碳排放5000多吨。

辽宁是我国重要的石化产业基地。近些年,辽宁石化产业正向一体化、规模化、集群化方向转型,摆脱了以往高排放的旧貌。

大连市长兴岛恒力石化产业园里,一池清水映射出绿色发展的生机。

恒力石化产业园内,一部分污水经过处理后进入养鱼池。恒力石化供图

水池中上百条锦鲤畅游,令人惊讶的是,养鱼的水竟然来自炼油厂的“污水”。污水经过处理后,远远优于国家的标准,而且中水实现全回用。产业园将“嵌入式污水处理”的理念应用在石化行业,为我国临海大型石油化工项目开辟了一条环境友好、低能耗、高产出的发展新路。

传统的石油炼化企业在生产过程中,需要建设巨大的凉水塔来冷却工业热水,耗费大量的淡水资源。恒力石化跟科研单位研发了一整套拥有自主知识产权的海水淡化系统,每年可省出10万个家庭的用水量。

“十四五”以来,辽宁规上工业单位增加值能耗累计下降13.6%。截至目前,全省已累计创建国家级绿色制造单位204家,其中绿色工厂191家,绿色供应链管理企业3家,绿色工业园区10家。

“没有落后的产业,只有落后的理念和技术。”在中国东北振兴研究院副院长李凯看来,传统产业在我国制造业占比超80%,是实体经济的重要组成部分,是保持经济增长的基本盘,对于维系国家产业安全具有重要意义。透过辽宁传统产业高端化、智能化、绿色化的转型升级之路,能够看到“传统”与“新兴”相辅相成的关系:一方面,新兴产业所需的装配部件、关键材料等,需要传统产业提供稳定的配套保障;另一方面,大数据、物联网、人工智能等在制造业领域日益广泛的应用,进一步丰富了传统产业技术创新的路径和可能。

因地制宜发展新质生产力,绝不是“推倒重来”,向智而行、追光逐绿的传统产业依旧令人刮目相看。

分享让更多人看到

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量